Nachbau-Project

In manche Dinge verliebt man sich einfach. Holz gut verarbeitet, schlichtes zeitloses Design. So ging es mir als ich dieses Projekt startete.

Uhr Vorlage

In den 1960er gab es diese Kaminuhr mit 7 Tage Aufziehwerk und 3 Klang Gong. Hier war bereits ein Feder-Schwingsystem verbaut, also besser als die Pendelsysteme. Leicht gewölbtes Walnuss-Holzfurnier mit Klavierlack, aber auch mit einem Plastik Rand und Plastik Füßen versehen. Das Gehäuse nachzubauen und mit einem modernen Funkuhrwerk (Geräuschlos und immer genau) zu versehen war mein Plan.

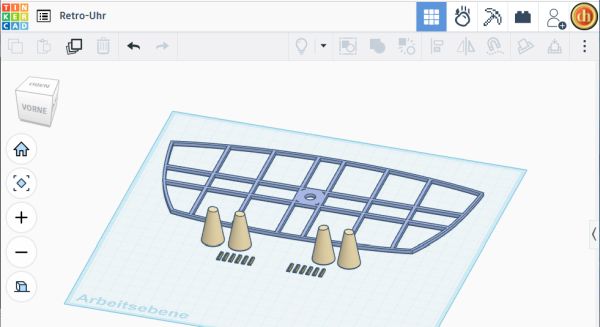

Entwurf der Form

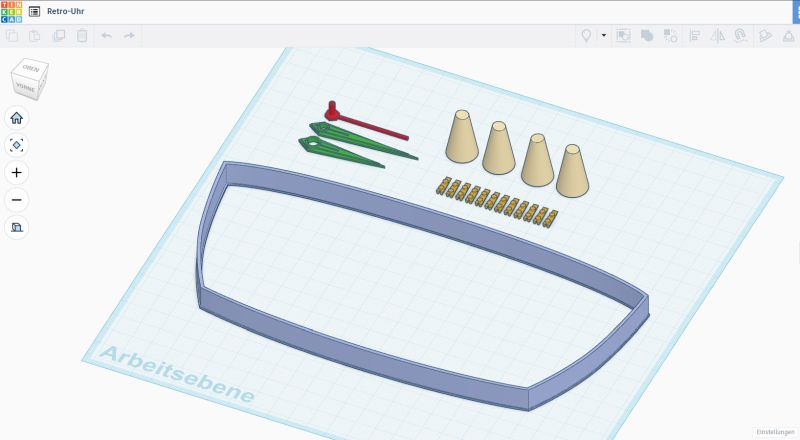

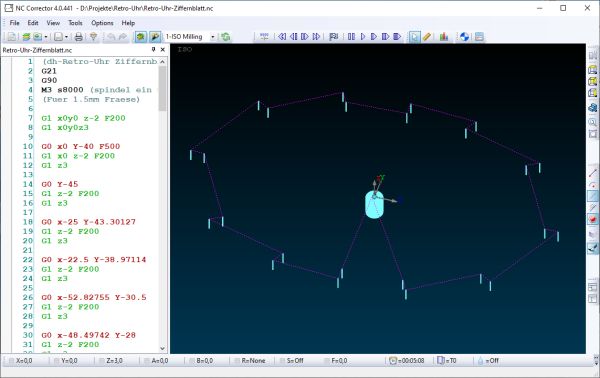

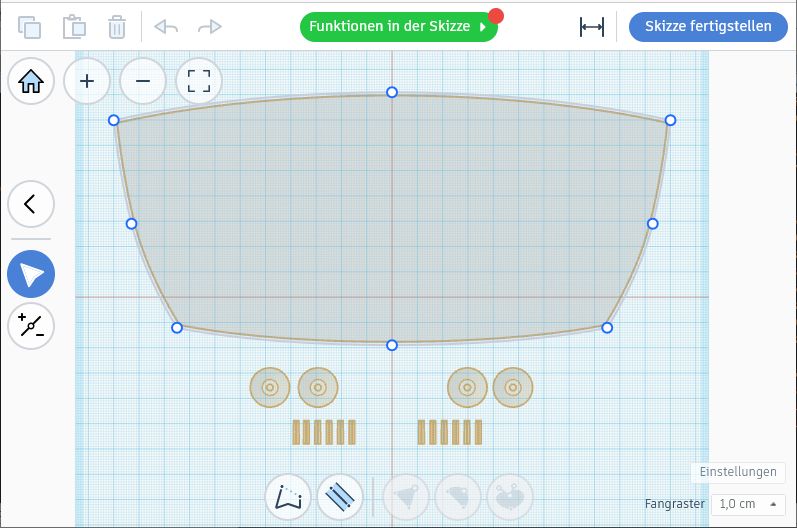

Bei der Planung bereits musste ich die Entscheidung treffen einen kleineren Maßstab zu verwenden, da mein 3D-Drucker und die CNC-Fräse maximal 24cm breite Teile verabeiten können. Na ein bichen kleiner ist ja auch ok. Für den 3D-Entwurf nutzte ich hier wieder auf der Online Plattform von AUTODESK Tinkercad. Mit dem Ergebniss kommt der 3D-Drucker prima aus.

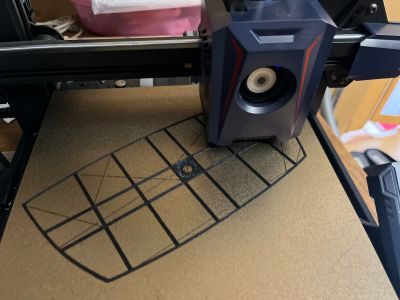

Schablone und Kleinteile

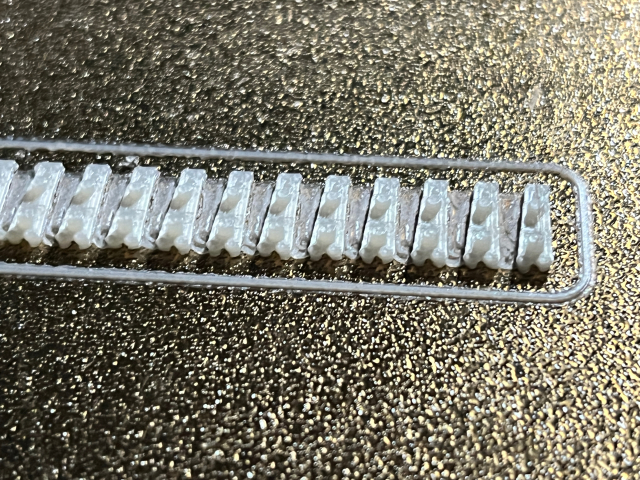

Aus der Form heraus, drucke ich mir erst einmal eine Schablone für die Form des Ziffernblatt. Die Beinchen und auch die Applikationen. Eventuell auch die Zeiger, falls ich keine passende finde.

Schablone Druck

Mit der Schablone ist es einfach die Frontpartie, also das Ziffernblatt und die Rückseite anzuzeichnen. Mit der Stichsäge auschneiden fertig. Ich habe gleich zwei weiter Bretter als Form zugeschnitten, damit ich die Seitenteile schön einspannen kann.

Gehäuseform

Die Seitenteile passgenau zu biegen stellte sich als etwas komplizierter heraus. Holz kann von Profis mit Wasserdampf einfach gebogen werden. Ich hatte vor mit dieser kleinen Form, die aus dem Zuschnitt übrig blieben die Seitenteile zu formen.

Dampfschaden

Also einfach in Wasserdampf legen (ca. 1h Stunde) und dann schnell in die Form pressen. Die später abgekühlten und trockenen Teile sollten Formstabil bleiben. Leider verhält sich das von mir verwendete Sperrholz (Schichtholz) nicht wie im Internet beschrieben. Die Profis arbeiteten auch mit Hochdruck und Massivholz. Mein Ergebnis sah dann so aus.

Also entstand die Idee mehrere Furnierschichten übereinander zu kleben und das gleich in der gebogenen späteren Form. Jetzt waren, die im Dampfbad aufgelösten Holzschichten, meine Wahl. So baute ich jetzt 5 Holzschichten auf. Außen jeweils das Walnussholzfurnier und innen jeweils die drei Lagen des Sperrholz. Lage für Lage verleimt und in der Form gepresst. Jeweils 1-2 Stunden Zeit zum trocknen geben, entstanden die Seitenteile.

Gehäuseform mit Spanngurt

Für jede Lage Holz war ein guter Anpressdruck auf der gesamten Fläche notwendig. Beim Ziffernblatt war das kein Problem, jetzt aber mit den gewölbten Flächen, erwiesen sich Formteile aussen als wenig hilfreich. Hier einen gleichmäßigen Druck auf die Fläche zu verteilen war so nicht möglich. Die beiden dafür zugelegten Bandspanner lösten diesen Problem dann ausgezeichnet.

Seitenteile furniert

Beim Aufbau der Schichten achtete ich darauf, dass die Draufsicht und die Seitenansicht jeweils kein weisses Schichtholz sichtbar machte. Durch diese Überlappung enstanden sehr stabile Kanten. Die Stärke der Seitenteile betrug jetzt auch etwa 4mm und lediglich die Front war noch nicht mit Walnussfurnier bedeckt.